3D-печать из металла набирает обороты

08 сентября 2016 г.

Пока дизайнеры и инженеры добиваются успеха в 3D-печати при создании прототипов и производстве частей в малом объеме из пластиков и полимерных материалов, недавний прогресс в изготовлении деталей из металла с использованием аддитивной металлической технологии позволил создать одни из самых потрясающих 3D-напечатанных частей за всю историю 3D печати.

Интересно, что срок основных патентов на 3D-печать из металла истекает в конце 2016 года. И хотя массовое использование FDM 3D печати рядовым потребителем пока не оправдывает ожидания большинства, 3D-печать из металла дает возможность разработчикам изделий использовать весь потенциал 3D-печати, не уступающий традиционным методам литья или механической обработки, а в ряде случаев и превосходящим их в цене и скорости изготовления серии.

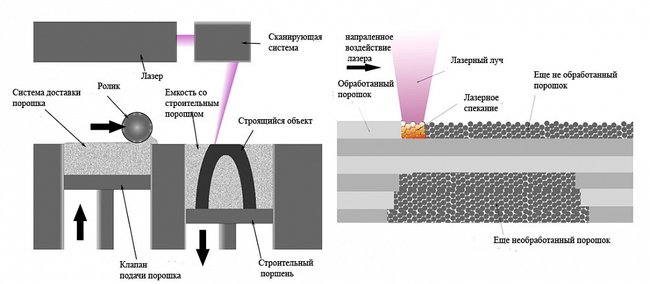

3D-печать из металла подразумевает аддитивную технологию производства с использованием металлического порошка. Мы имеем дело либо с методом прямого лазерного спекания металлов (DMLS) либо с методом выборочной лазерной плавки (SLM), что называется по разному, исключительно из-за патентных войн.

В отличии от традиционной техники изготовления металлических конструкций, основанной на резке, фрезеровке и штамповке, при 3D-печати из металла детали создаются послойно, посредством наплавления материала под действием лазерного луча, который буквально вырисовывает форму каждого слоя до полной готовности объекта.

В отличии от традиционной техники изготовления металлических конструкций, основанной на резке, фрезеровке и штамповке, при 3D-печати из металла детали создаются послойно, посредством наплавления материала под действием лазерного луча, который буквально вырисовывает форму каждого слоя до полной готовности объекта.

Совмещение современных средств проектирования, оптимизирующих моделирование и анализ для создания оптимальной конструкции, – например изготовление легковесных решетчатых конструкций, функционально оптимизированных и подходящих для производства с использованием аддитивной технологии – позволяет не только сократить время изготовления частей, но и получать гораздо более прочные и легкие изделия по сравнению с частями, изготовленными с использованием традиционных способов производства.

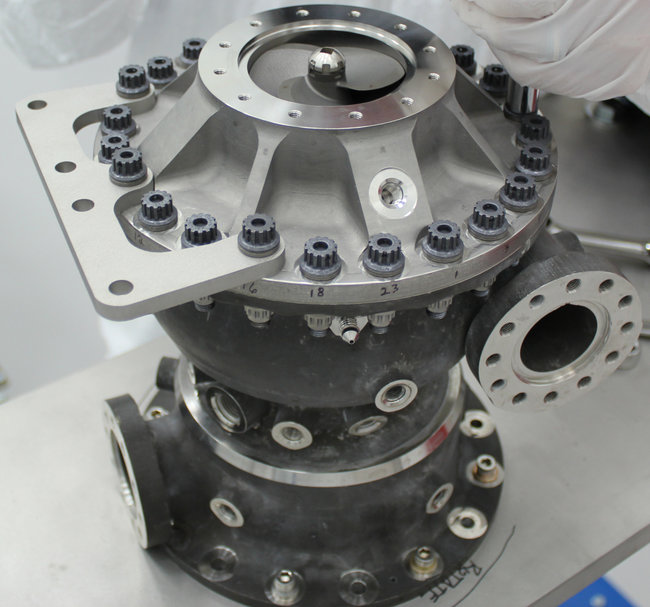

Так, в сфере космических исследований лидеры индустрии компания SpaceX Илона Маска и НАСА используют все возможности 3D-печати из металла для производства частей ракетных кораблей, что позволяет им значительно сократить расходы и одновременно улучшить эксплуатационные характеристики. SpaceX широко использует металлические детали для камеры сгорания двигателя SpaceX SuperDraco.

Таким образом, в одних отраслях успехи 3D-печати могут быть преувеличены, однако ее заслуги нельзя не признать в других.

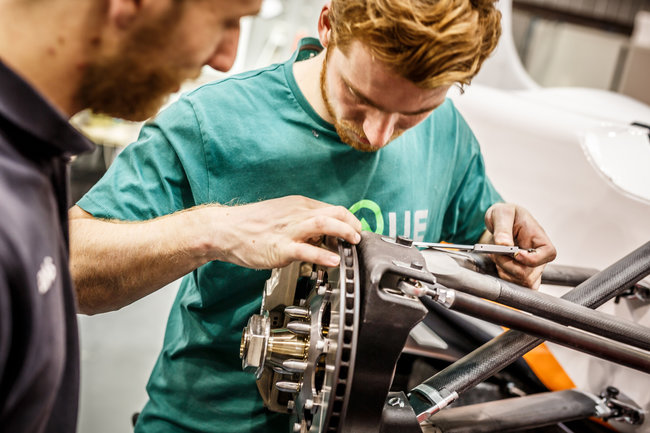

Вернемся на Землю. Авиационно-космическая промышленность является одной из самых быстро развивающихся отраслей, использующих 3D-напечатанные металлические части, позволяющие значительно уменьшить общий вес самолeта и в то же время повысить эффективность сборки с возможностью кастомизации конструкции. На сегодня гигант самолeтостроения корпорация Boeing выпустила более 20 000 деталей, изготовленных по аддитивной технологии для успешно реализованных самолeтов.

Аналогично компания Airbus широко использует различные 3D-напечатанные детали в своих самолетах. Компания даже поделилась своей уникальной технологией с другими профессионалами, не работающими в Airbus. Бионический дизайн стандартных изделий набирает все большие обороты с применением 3D-печати в виду значительного облегчения конструкции и при равных прочностных характеристиках нужных элементов.

Точно так же как напечатанные на 3D-принтере металлические части полностью изменяют то, как мы путешествуем по воздуху, и в космосе, так и на Земле, они обеспечивают выдающиеся достижения в сфере здравоохранения. Перспективы настолько многообещающие, что Управление по контролю за продуктами и лекарствами США одобрило использование 3D-напечатанных металлических имплантов для медицинских процедур. В России появляются компании, делающие уникальные индивидуальные эндопротезы с применением систем селективного лазерного плавления

металла.

Среди недавних достижений 3D-печати из металла в медицинском секторе стоит упомянуть имплант черепа из титана и рeберную клетку, напечатанные на 3D-принтере. Имплант черепа и рeберная клетка были изготовлены по индивидуальным заказам для больных раком с использованием цифровых снимков после операций по удалению опухоли.

Субтрактивные методы изготовления металлических деталей, включая точение, обтачивание и дробление, помогли нам создать самые удивительные продукты и технологии за последние 200 лет, однако нам хватило всего нескольких лет, чтобы понять, насколько эффективной может быть аддитивная технология изготовления металлических деталей.

Вместе с мощными функциональными возможностями современного программного обеспечения — CAD и возможностью создавать новые геометрические элементы, которые не могли бы быть созданы иным образом, отрасли, широко применяющие сложные металлические изделия — в особенности космическая и авиакосмическая промышленность, здравоохранение — переживают настоящую революцию в производстве, благодаря возможностям 3D-печати.

3D-печать отвечает требованиям этих отраслей в производстве сложных металлических деталей, изготавливаемых по индивидуальному заказу и в относительно малом объеме. С новыми 3D-принтерами и материалами, появляющимися то тут, то там, нет ничего удивительного в том, что спрос на 3D-печать из металла продолжает расти.

Пока установки для селективного лазерного плавления остаются дорогими и громоздкими, требуют квалифицированного персонала и особых требований к месту инсталляции, а гиганты отрасли борются за увеличение размера области построения, команда стартап-проекта Desktop Metal пошла другим путем. Их идея — произвести принтер, доступный не только корпорациям-гигантам, но и небольшим инжиниринговым компаниям.

Стартап по созданию доступного SLM принтера на сегодня привлек почти 100 миллионов долларов, а среди инвесторов оказались такие известные компании как СВА, Kleiner Perkins Caufield Byers, Lux Capital, GE, Stratasys и другие. Кроме того, соседи Desktop Metal — успешные и уже набравшие обороты стартапы: Formlabs, MarkForged и Voxel8, что дает дополнительную надежду в скором появлении бюджетного DMLS принтера, вслед за бюджетными SLA и FDM системами.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

Близкие по теме новости

- Социальные сети и традиционные СМИ: что выбрать? 19 июля 2023 г.

- Изготовление штампов, матриц, пуассонов, пресс-форм 27 мая 2010 г.

- Патент Российской Федерации "Упрошенная технология изготовления ювелирных колец" 12 ноября 2009 г.

- Ювелирное искусство Хорезма 08 сентября 2009 г.

- Тезисы докладов IV Международного Симпозиума Ювелиров 28 июня 2005 г.

- Теги: технология, изготовление, производство, материал, плавление

Полезное

Полезное